製造 プロセス

20,000シームレスな制作のための最先端のテクノロジーを備えたM²施設, カスタムビューティーデバイスのニーズのための精密な製造.

高度な 製造プロセス

設計と開発

生産プロセスの初期段階で, 市場の需要と顧客が提供する計画に基づいて、包括的な製品設計を実施しています. この段階には機能設計が含まれています, 美的デザイン, および技術デザイン. 私たちは市場調査を実施します, 競合他社製品を分析します, ユーザーが、当社の製品が機能性と美学の両方で消費者の期待を満たすことを確認するために必要なユーザーを特定する必要があります.

材料の選択

設計計画が確定したら, 製品の機能的および審美的な要件に基づいて適切な資料を選択します. これにはシェル材料が含まれます (腹筋など, PC, または他のプラスチックや金属), 電子コンポーネント (回路基板など, センサー, LEDライト, 等), その他の重要な部分.

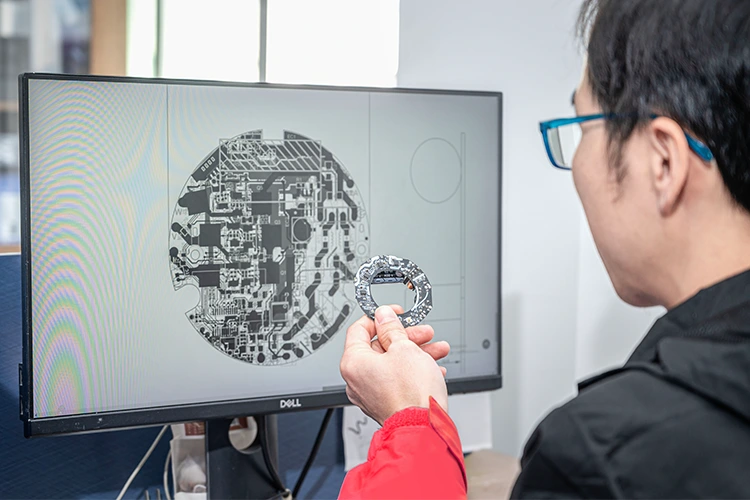

回路と関数の開発

回路と機能の開発は、生産プロセス全体の中核部分です. センサーなどの電気コンポーネントを継続的に実験し、最適化します, コンバーター, デバイスの品質と機能的安定性を確保するためのプロセッサ. 複数の反復とテストを通じて, 正確な温度制御を実現します, 強度調整, および使用中に製品の安全性と有効性を確保する他のスマート機能.

カビ製造

最終的なデザイン図に基づいています, 製品シェル用の金型を生産します. このプロセスでは、金型が設計要件を正確に反映するために高精度の機械加工が必要です. 金型の品質は、その後の射出成形プロセスの結果に直接影響します, したがって、カビ製造のあらゆるステップを厳密に制御します.

射出成形

射出成形機の使用, 選択したプラスチック材料を金型に注入して、製品シェルを形成します. 射出成形は、一貫したシェルの迅速な大量生産を可能にする効率的な生産プロセスです. さまざまな製品要件に基づいて注入パラメータを調整して、シェルの強度と審美的な品質を確保する.

電子コンポーネントアセンブリ

シェルが形成された後, 回路基板などの電子コンポーネントを組み立てます, センサー, ライトを製品に導いた. このプロセスでは、コンポーネント間の安定した信頼性の高い接続を確保するために正確な取り扱いが必要です. 自動化された機器と手動労働の組み合わせを使用して、アセンブリの効率と精度を向上させます.

機能テスト

アセンブリが完了すると, すべての機能が適切に機能するように包括的な機能テストを実施します. これには、加熱のテストが含まれます, 温度制御, マッサージ強度, および実際の使用で製品のパフォーマンスを検証する他の機能. 厳密なテストを通じて, 潜在的な問題を迅速に特定して解決できます, 製品の信頼性を確保します.

表面処理

製品の外観を強化するため, 感じる, および耐久性, スプレーなどの表面処理を適用します, 研磨, 電気めっき, または他のプロセス. これらの治療は、製品の美的魅力を改善するだけでなく、摩耗や腐食に対する耐性を高めることも強化します, したがって、そのサービス寿命を延長します.

品質検査

処理後, 当社は、製品が関連する基準と要件を確実に満たしていることを確認するために、徹底的な品質検査を実施しています. 品質検査には、外観のチェックが含まれます, 機能, 安全評価. 各製品が高品質の要件を満たしていることを確認するために、国際的な基準を厳守します.

パッケージと出荷

ついに, 資格のある製品は、顧客または市場への出荷のためにパッケージ化され、準備されています. 輸送中に製品の安全性を確保するために、適切な包装材料を選択します. さらに, パッケージングのデザインでは、ブランドイメージとユーザーエクスペリエンスを考慮しています, 消費者を視覚的に引き付けることを目指しています.